石灰消化除尘系统 技术方案

1.1 研究背景

烧结厂现存问题

■ 本案针对烧结厂石灰消化生产线烧结配料室石灰消化器做除尘处理,由于石灰在消化器中进行石灰加湿工序,所以当石灰消化器工作时,石灰消化器周围充满了石灰粉尘、蒸汽,浓度高、能见度低、气味刺鼻,岗位粉尘浓度严重超标,工作环境恶劣,对工人的健康产生危害,同时污染周边环境,外排无法满足国家相关环保要求,为此进行净化处理。

■ 经勘查现场粉尘浓度>200g/m3。现有除尘设施无法满足要求,部分尘源粉尘存在直接排入大气现象。

1.2 研发思路

水浴丝网除尘器 专利技术

目前普遍采用布袋除尘或二级除尘均无法满足排放要求,实际使用中出现严重粘袋、板结现象,起不到净化作用。 我公司针对上述工况条件及问题采用专利产品《水浴丝网除尘器》,该除尘器专为烧结石灰消化生产研发,采用水沐+丝网两级净化处理,净化效率 ≥ 99.99%;,粉尘排放 ≤10mg/m3,满足国家《大气污染物综合排放标准》--GB16297-2012及《钢铁烧结、球团工业大气污染物排放标准》--GB 28662-2012规定要求,实现超低排放。

水浴丝网除尘器 技术优势

1、实用先进、避免了布袋除尘及其他机械除尘出现的粘袋、板结、堵塞现象,实现理想净化。

2、效率高、除尘采用水沐+丝网两级过滤,烟气经S叶片及产生的水沐进行粉尘扑集完成一级净化,初净化后烟气经丝网进行二级净化(精过滤)。两级净化后排放 ≤10mg/m3,实现超低排放。

3、管道顺畅、不堵塞、以往工艺不可避免的发生管道板结、堵塞现象,影响烟气进入除尘器中进行净化,本系统在管道中设有清堵装置,采用高压循环水反清洗使管路顺畅运行。

运行稳定、核心部件采用防腐处理,避免循环水腐蚀。丝网采用高分子复合成型,保证稳定除尘效率。

4、操作简单、自动化操作,只需开启风机、循环水泵按钮即实现系统运行。维护方便、设1-2人兼职维护、保养。定期对除尘器运行及管道堵塞情况做检查维护。

5、能耗低、风机、循环泵等用电~150Kw,用水量初始75t,日常2t/h。可循环使用,能耗低。

6、使用寿命长、丝网清灰采用高压水反清洗,耐水性强,避免板结现象,设备内构件做防腐或采用不锈钢材质,保证设备使用寿命。

2 设计方案

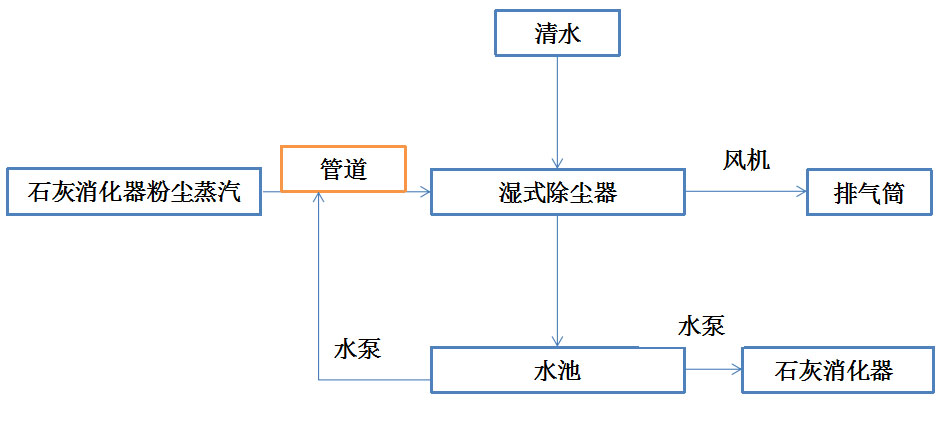

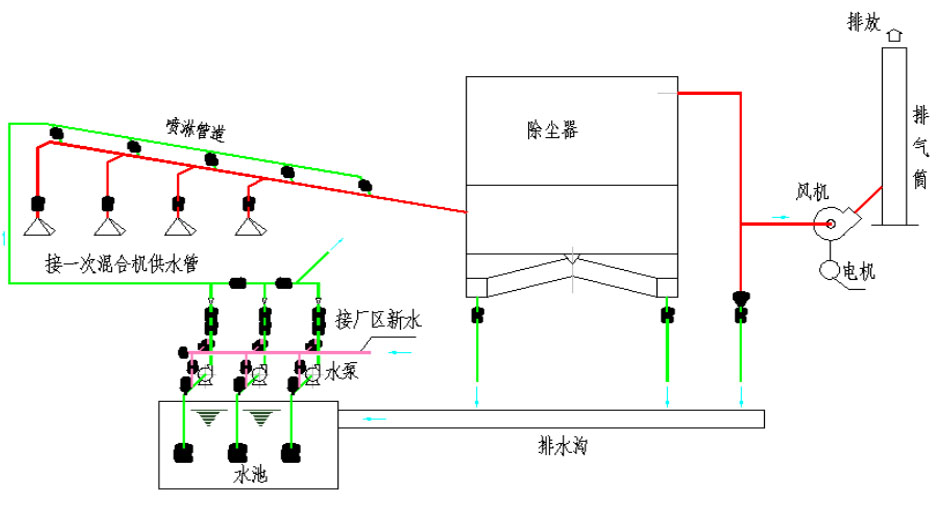

工艺流程

本案处理范围:2台消化器至除尘机落料点包括区间皮带共用一套除尘系统,采用水浴丝网除尘器。石灰细粉及消化蒸汽通过罩口进入管道,在风机负压的作用下,进入水浴丝网除尘器,经除尘器净化后,由排气筒排入大气。浊水排入水池,由水泵提升,一部分送至石灰消化器中,约为2吨/h,也可进入一混中。另一部分用于除尘管道冲洗。

考虑北方气候特征,本案除尘器、管路系统、循环水池加装伴热保温设施,同时水池内装有搅拌器及循环水的连续注入避免了冻水现象,保证系统运行。

本工程构件、标件保证在80度工况条件下使用。

除尘后产生的污水,全部循环使用,不存在外排水问题。

保障措施

集尘方式:消化器由料仓,闸板阀,旋转分配器及电子秤构成,集尘采用金属密闭吸罩方式;除尘机落料口及区间皮带全密闭,尘源通过管道送至除尘器中进行净化处理.

管道堵塞:垂直管段采用橡胶软管,清灰采用气力震动清理尘灰。其他管段设计为8-12度倾角结构,管道内设高压冲洗喷嘴,水流呈扇状喷刷管道内壁,避免积垢。同时管道设有观察窗、检修孔。通过对其他工程应用近4年从未出现堵塞现象。

3 业绩简介

4 核心技术简介

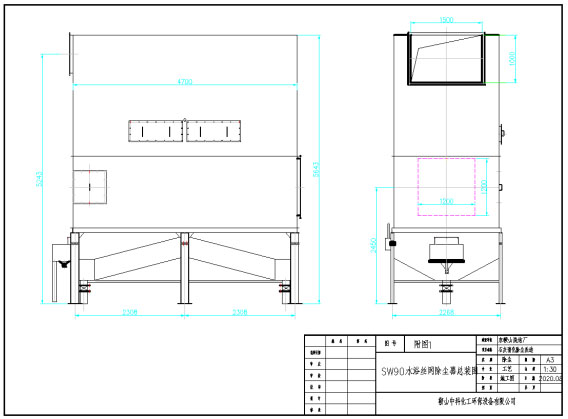

本专利为一种水浴丝网高 效除尘器。它是在现有冲击式水浴除尘器内增设一组多层高分子金属压合网板和反清洗喷水的喷水管和喷嘴,加强对微细粉尘的捕集。另在除尘器壳体外侧增设一个水封式除尘水池水位调节装置,该调节装置由除尘器壳体上的水位调节孔、设有溢流管的水封水池、上部固定在除尘器壳体上、下部浸没在溢流水封水池液面下的连接法兰和盖板组成。除尘效率大于99%,并可在运行动态条件下调整除尘器喷管没水深度,确保除尘器正常运行。

■ 除尘器本体钢板厚度6mm,箱体和灰斗合理加筋,以防设备变形。

■ 风管壁厚:直径≤1800mm,δ≥8mm; 直径≥1800mm,δ≥10mm。

■ 设备内部作防腐处理,保证使用寿命.

■ 除尘后产生的污水,全部循环使用,不存在外排水问题。

■ 下面是运行两年半的管道照片